労働環境の悩みは、実は「オイル」で解決できるかもしれません。

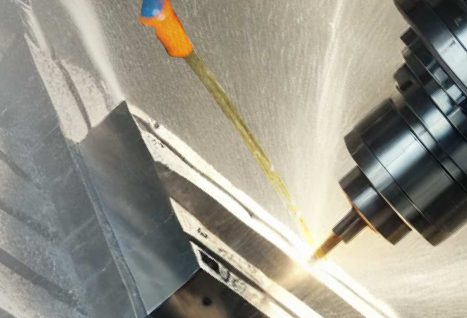

今回は潤滑油・作動油・切削油などの工業用油に着目し、現場でよく聞かれる5つの課題をもとに、改善のヒントをお届けします。工場の現場で働く皆さん、ぜひ参考にしてください!

課題①: 臭い対策

問題・課題

- 工場内が切削油の腐敗臭で満たされ、不快な環境となっている。

- 油の新油交換後でも臭いが残るため、効果的な対策がされていない。

- 臭いに慣れてしまい、作業者が問題として認識していない場合もある。

臭いは作業環境の快適性を損なうだけでなく、従業員のモチベーションや作業効率を低下させる要因にもなります。また、顧客や取引先が工場を訪問した際の印象にも影響を与える可能性があります。

原因

悪臭の原因の多くは水溶性切削油が腐敗し、嫌な臭いを発生させていケースです。特に以下の要因が挙げられます。

- 水溶性切削油は水分を含むため、細菌やバクテリアが繁殖しやすい環境を作ります。

- 機械油や金属片の混入。機械油や切削くずが混ざることでバクテリアの栄養源となり、金属由来の臭いが発生します。

- pHや濃度の管理不備、切削油の交換不足が性能低下や腐敗を招きます。清掃や管理の手間不足も臭い悪化の一因です。

対策

切削油の切り替えや管理方法の見直しが効果的です。

1. 抗腐敗性切削油への切り替え

従来の切削油から、腐敗しにくい抗腐敗性の製品に変更することで、臭いの発生を大幅に抑えることが可能です。このタイプの油は、微生物の繁殖を防ぐ成分が配合されており、性能を損なうことなく使用できます。切り替えは簡単で、現場の作業負担を増やさずに導入できます。

2. オイルアタッカー(脱臭機)の導入

脱臭専用装置を使用することで、切削油のにおいの原因のバクテリアの繁殖を抑ます。比較的導入が簡単なため、大型工場や複数の切削機械を使用する現場では高いコストパフォーマンスが期待できます。

3. 定期的なメンテナンスと管理の徹底

切削油タンクの定期清掃や、油の交換頻度を適切に管理することが大切です。これにより、油の腐敗を未然に防ぐことができます。さらに、油の品質分析を定期的に行い、劣化の兆候を早期に発見することで、臭い発生のリスクを軽減できます。

臭いの問題は、簡単な対策の積み重ねで大きく改善できます。まずは現在使用している切削油の特性を把握し、必要に応じて抗腐敗性の製品や脱臭機を導入してください。快適な作業環境を整えることで、従業員の働きやすさとモチベーション向上に直結します。

事例も交えたさらに詳しい以下の記事も参考にしてみてください。

課題②: 振動・騒音・オイル漏れ対策

問題・課題

- 機械の運転中に発生する振動や騒音が作業者にストレスを与える。生産性も低下。

- 振動がオイル漏れにつながり、対策コストが増加。

振動や騒音は、作業者の安全や快適性に直接影響を与えるだけでなく、機械の動作不良やオイル漏れ、故障リスクを高めるため早めの対応が求められます。

原因

振動・騒音・オイル漏れの主な原因は以下の通りです。

- 液面管理の不徹底:オイルタンクの液面を下限値以下で管理している場合、配管等の圧損が起き振動や騒音の原因となります。

- 微振動の蓄積:微振動が配管や部品に影響を与え、破損やオイル漏れを引き起こすことがあります。特に長期間にわたる振動は、配管接続部分の緩みや亀裂につながります。

- 油温の上昇油圧を使うプレス機等では油圧ユニット内でのエネルギー損失が熱に変換され作動油が高温になることで、オイル性能が低下しパッキンやシールが劣化して漏れやすくなります。

- コスト削減意識による管理不足:オイル交換を先延ばしにすることで、劣化したオイルが使われ続け、振動や漏れがさらに悪化します。

こうした原因は、設備の種類や運用環境によって異なるため、それぞれの状況に応じた改善策が必要です。

対策

液面管理の徹底

液面の適正管理は、振動や騒音を抑える基本的な対策です。液面が適切に保たれることで、ポンプや機械内部の油圧が正常に維持され圧損がなくなり、振動や漏れを防ぐことができます。具体的には、以下を実施することが重要です。

作動油の選定と交換

省エネ型高性能オイルへの変更は、振動や漏れを抑える有効な手段です。このオイルはエネルギー損失を最小限に抑え、ポンプの吐出圧を効率的に調整することで、余分な発熱を防ぎます。

振動や騒音、オイル漏れは過ごされがちな問題ですが、現場の安全性や効率性に大きく影響します。適切な液面管理や作動油の選定、設備の点検を徹底し、安心して作業できる環境を実現しましょう。

課題③:寒さ(冬季の作業環境)対策

問題・課題

冬場の低い気温の環境下では、以下のような問題が工場現場で発生します。

- 機械が予定通りに稼働せず、作業スケジュールが遅延する。

- グリスが硬化して潤滑性能が低下し、部品の摩耗や故障のリスクが高まる。

- 作業効率が低下し、労働者の安全や健康に悪影響を及ぼす可能性がある。

低温環境による機械の不調や、作業の負荷増大は作業者に余計なストレスを与え、日々の業務に支障をきたすだけでなく、コスト増加や事故のリスクを伴います。

原因

寒さがもたらす問題の主な原因は以下の通りです。

- オイルの温度低下:

低温環境では、作動油や燃料が冷え切り、粘度が上がることで流動性が悪化します。この状態では、潤滑性能が低下し、機械が円滑に稼働しなくなります。 - 燃料の凍結:

特に寒冷地では、燃料が凍結しやすく、エンジンが始動できないことが頻繁に発生します。 - グリスの硬化:

低温になるとグリスが硬化し、部品間の潤滑が不十分になります。このため、部品の摩耗が進み、故障リスクが高まります。

これらの原因は、特に冬季に多発しやすく、対策を講じないと機械の寿命や作業効率に深刻な影響を与えます。

対策

寒さによる問題を解決するためには、以下のような対策が効果的です。

暖機運転不要な作動油への変更

従来の作動油から、低温下でも高い流動性を保つ特別なオイルに変更することで、暖機運転の必要性を減らし、スムーズな機械稼働を実現します。これにより、無駄な作業がなくなり、燃料の無駄も削減することが可能です。

以下の記事ではその具体的な方法を詳しく記載していますのでご覧ください。

柔らかいオイルへの切り替え

オイルが硬くならないよう、低温環境に適した粘度の低いオイルを選択します。これにより、潤滑性能が維持され、低温下での稼働効率を向上させることができます。

グリスの見直し

硬化しにくい柔らかいグリスを使用することで、部品間の潤滑性能を維持し、摩耗や故障を防ぎます。固くなりにくいことで作業者の扱いやすさも改善します。

水グリ(水グリコール)の場合の対策

水グリを使用している場合、脂肪酸エステルを代替品として検討します。脂肪酸エステルは、潤滑性能が高く、凍結や引火のリスクが低い点が特徴です。

寒冷地や冬季の作業環境では、適切なオイルやグリスの選定と管理が重要です。これらの対策を講じることで、機械のパフォーマンスを向上させるだけでなく、作業者の負担を軽減し、安全で効率的な労働環境を実現できます。

課題④: 工場内の汚れと肌荒れの防止対策

問題・課題

工場現場では、次のような汚れや肌荒れの問題が頻繁に発生します。

- 工作機械からの切削油が漏れ、床や機械、作業者の衣服が汚れる。

- 機械周りの汚れが蓄積し、作業環境が不衛生になり清掃に手間がかかる。

- 水溶性切削油の飛沫や液体が作業者の肌に付着し、特に女性労働者の間で肌荒れが懸念される。

- ミストや汚れの放置により、健康への影響が長期的に出る可能性がある。

これらの問題は、現場での作業効率や安全性を低下させるだけでなく、作業者のモチベーションや満足度にも悪影響を及ぼします。

原因

工場内の汚れや肌荒れの主な原因は以下の通りです。

- 1. 切削油や離型剤の使用

水溶性切削油が飛び散ることで、周囲の設備や床に汚れが広がります。 - 2. 切削油に含まれる成分

水溶性切削油には、界面活性剤や防腐剤などの化学成分が含まれています。これらが作業者の肌に直接触れることで、肌荒れやかゆみを引き起こすケースがあります。腐敗しているケースなど雑菌なども同様に人体へ悪影響を起こす可能背があります。 - 3. 清掃や管理の不足

汚れが放置されることで蓄積し、清掃作業が困難になる。これにより、さらに不衛生な環境が広がる悪循環が発生します。

対策

汚れや肌荒れを防止するための具体的な対策をご紹介します。

1. マイクロエマルジョンタイプの切削油を導入

マイクロエマルジョンタイプの切削油は、高い洗浄性能を持ち、機械周りを清潔に保つ効果があります。この切削油を使用することで、汚れが発生しにくくなります。さらに、肌への影響を最小限に抑えられるため、作業者の健康リスクも軽減にも貢献します。

2. アンチミストタイプの切削油を使用

作業中に発生するミストを抑える効果のあるアンチミストタイプの切削油を使用することで、油の飛散を防ぎ、空気中の油分濃度も低減します。これにより、呼吸器への影響を軽減できます。

工場内の汚れや肌荒れの問題は、適切な切削油の製品選定で改善が可能です。作業者の健康と安全を守りつつ、作業効率とモチベーションを向上させる環境を整えるべく、現場の状況に応じた最適な対策を行い、清潔で快適な労働環境を目指しましょう。

課題⑤: 火災対策

問題・課題

工場現場で火災リスクは見過ごせない重大な課題です。こんな不安はありませんか?

- オイル漏れや機械周辺の汚れが原因で、火災が起きる可能性がある。

- 火災発生経験がない工場でも、周囲の事例を聞き不安を抱えている。

- 火災対策として水グリや水溶性のオイルを使用しているがデメリットがあり悩んでいる。

火災は一度発生するとその影響が甚大であるため、リスクを未然に防ぐ対策が欠かせません。

原因

工場内で火災が発生する主な原因は以下の通りです。

- オイル漏れ

作動油や潤滑油が漏れ出すことで、可燃性の油が火災を引き起こす可能性が高まります。 - 機械・床・靴などの汚れ

工場内で油汚れが放置されると、それが火災の燃料となり得ます。 - 水グリ・水溶性のオイルの使用に伴うデメリット

難燃性ではあるものの、性能の問題や腐敗しやすい問題などがあり火災対策をしながら、より性能や労働環境の改善に役立つ選択肢を探している。

対策

火災リスクを抑えるためには、適切な対策を講じることが重要です。以下の具体的な方法ご案内します。

1. 難燃性のオイルの導入

難燃性の脂肪酸エステルオイルを使用することで、火災リスクを大幅に低減できます。このオイルは高い潤滑性能を保ちながら、引火性が低いため、火災の発生を未然に防ぎます。脂肪酸エステルは、通常の作動油に比べて安全性が高く、現場での安心感を高める選択肢です。

2. 水グリの適切な運用と代替検討

水グリを使用する場合は、定期的に水分を補給し、適切な管理を行うことが重要です。ただし、以下のデメリットを考慮し、代替案を検討することも必要です。

─ 金属部品を腐食させる可能性があるため、錆対策まど慎重な管理が必要。

─ 水が不足すると燃焼のリスクが発生。

脂肪酸エステルへの切り替えは、安全性と性能の両立を図るための効果的な方法です。ただし、切り替え時にスラッジ(汚泥)が発生するリスクがあるため、フラッシングオイルを使用して確実に清掃を行いましょう。

3. オイル漏れ防止策の徹底

オイル漏れを防ぐためには、以下のような取り組みが効果的です。

─ 油圧ユニットの油量や油温・油圧を管理しシールやパッキンの劣化を防ぐ。

─ 配管やタンクの定期点検を実施し、早期に漏れを発見する。

─ 振動などを抑え配管に負荷をかけないようにする。

工場現場の火災対策は、適切な製品の選定と管理の徹底が鍵を握ります。特に脂肪酸エステルへの切り替えは、火災リスクを大幅に削減する有効な手段です。しかし、切り替え時にはフラッシング作業が必要であり、これを簡略化する専用のフラッシングオイルを活用することで、時間とコストを抑えることが可能です。最新のフラッシング専用オイルであれば1回の作業で十分な清掃効果が得られるもあり、スラッジリスクを低減し効率的に安全対策を進められます。

まとめ

事例集・お役立ち情報・相談窓口

-

資料ダウンロード

-

社内でご検討用にメンテナンスの流れや実績などをまとめた資料をPDFでご用意しています。無料でご覧にいただけますのでダウンロードしてご活用ください。

-

お問い合わせ・無料相談

-

お電話でのお問い合わせもお気軽にどうぞ。専門知識をもった担当スタッフが丁寧にお応えいたします。ご希望の場合はご訪問でのご説明も可能です。

- お電話:0568-81-8461

対応エリア

東海三県(愛知県・岐阜県・三重県)を中心に滋賀県東部、静岡県西部など近隣エリアをカバー。各地域に拠点を構え、途切れることのないガス供給網を構築しています。

本記事では、臭いや振動・騒音、寒さや汚れ、火災リスクといった5つの課題について、オイルに着目した具体的な解決策を提案しました。これらの対策は作業者の安全や健康を守り、生産性や作業効率を向上させるための第一歩です。

これからの時代、労働環境の整備はますます重要になります。私たちニイミ産業はオイル製品や工場改善において豊富な経験と実績を持っています。それぞれの工場が抱える課題や特性を丁寧に分析し、一つずつ解決することで安全かつ効率的な未来を皆さまと共に築いていきます。ぜひ、私たちにご相談ください。

木村 洋平

所属は石油部門。工業用潤滑油のスペシャリストとして工場の困りごとに寄り添い、顧客から信頼を寄せられている。石油製品のことなら潤滑油に限らずご相談ください。